La Tradition Innovante

Dans un monde économique en constante évolution, il est primordial pour une entreprise de se tenir à jour et de suivre le développement des nouvelles technologies, capable de bouleverser l’organisation classique. EAC a su trouver l’équilibre entre innovations technologiques et savoir-faire traditionnel.

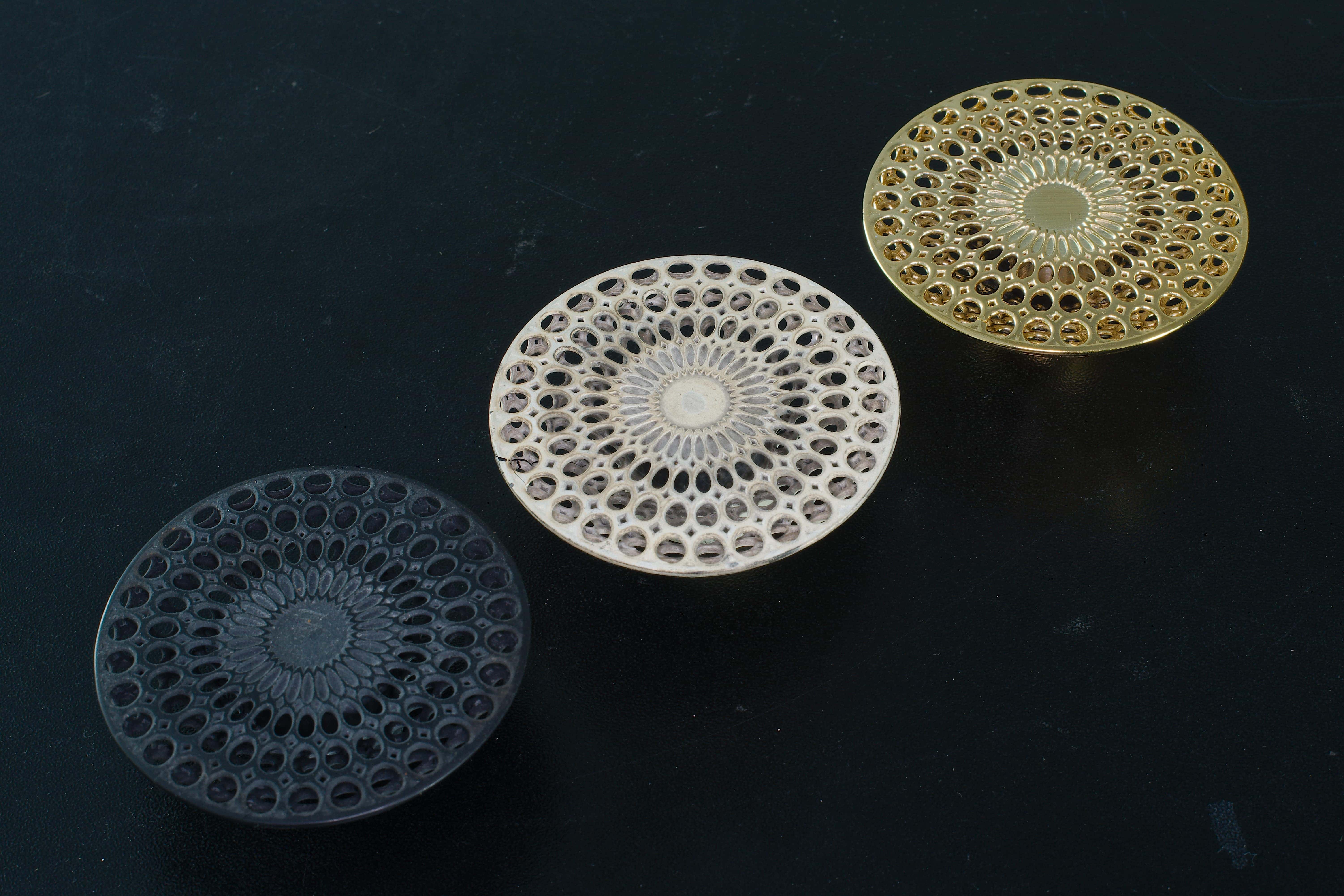

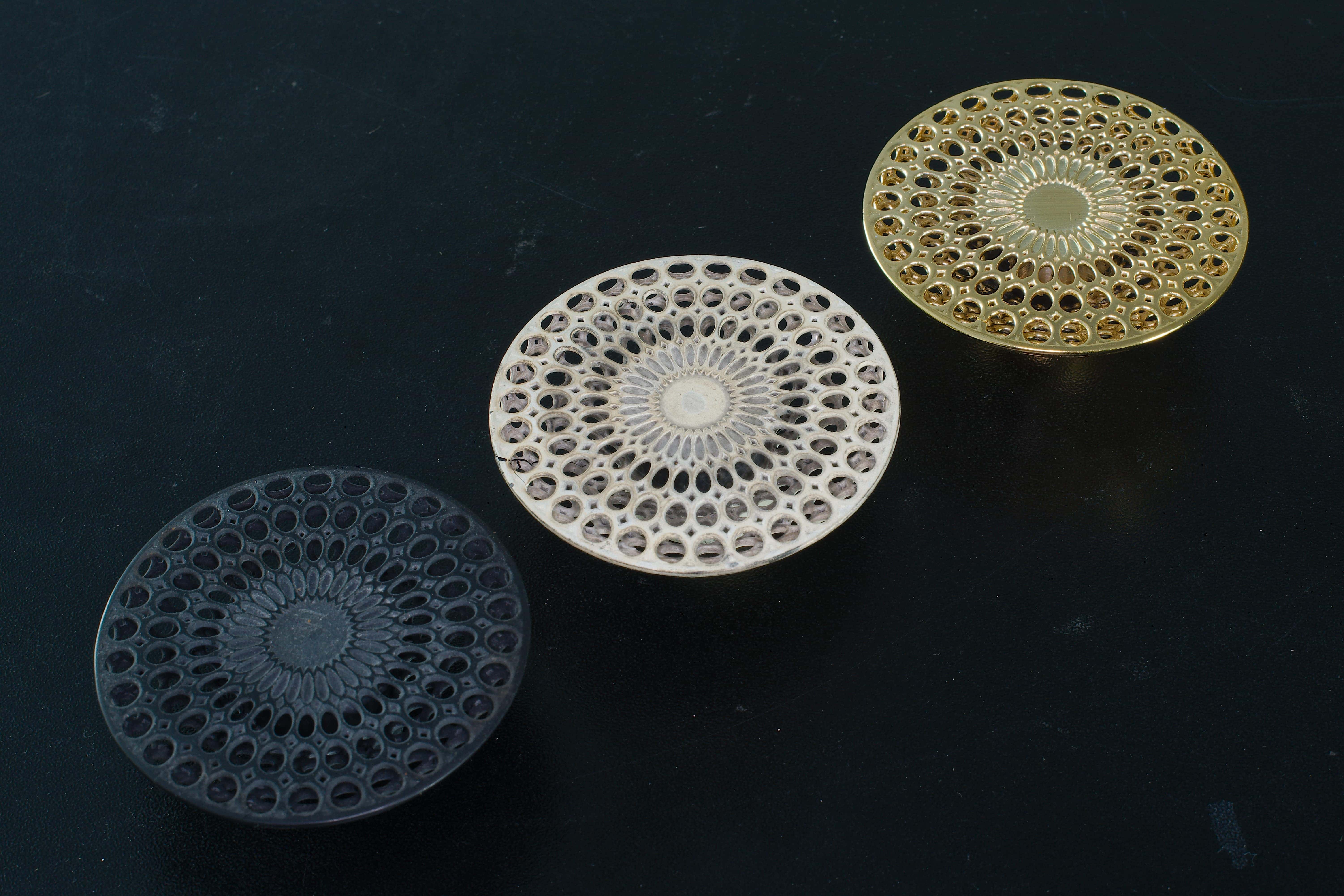

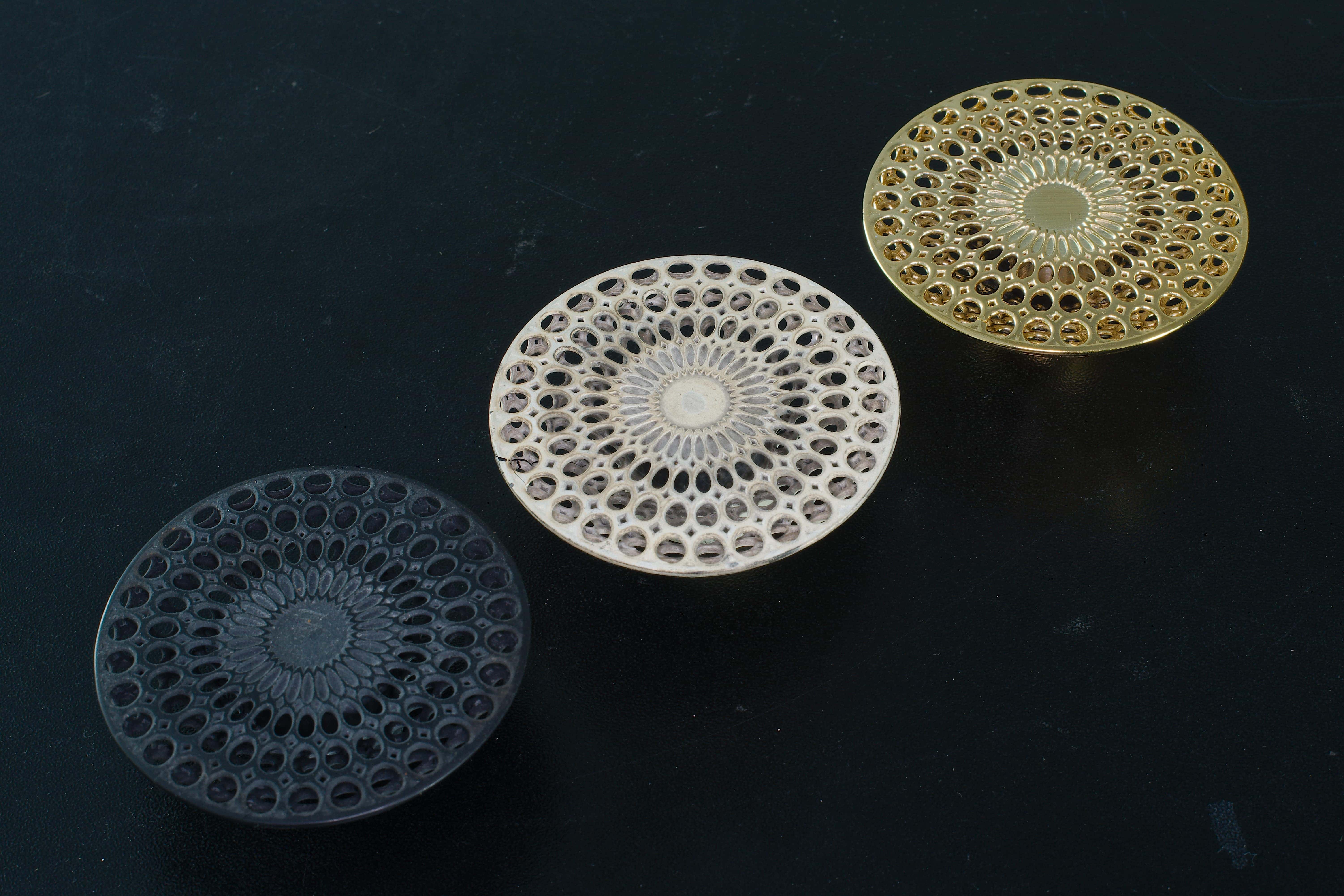

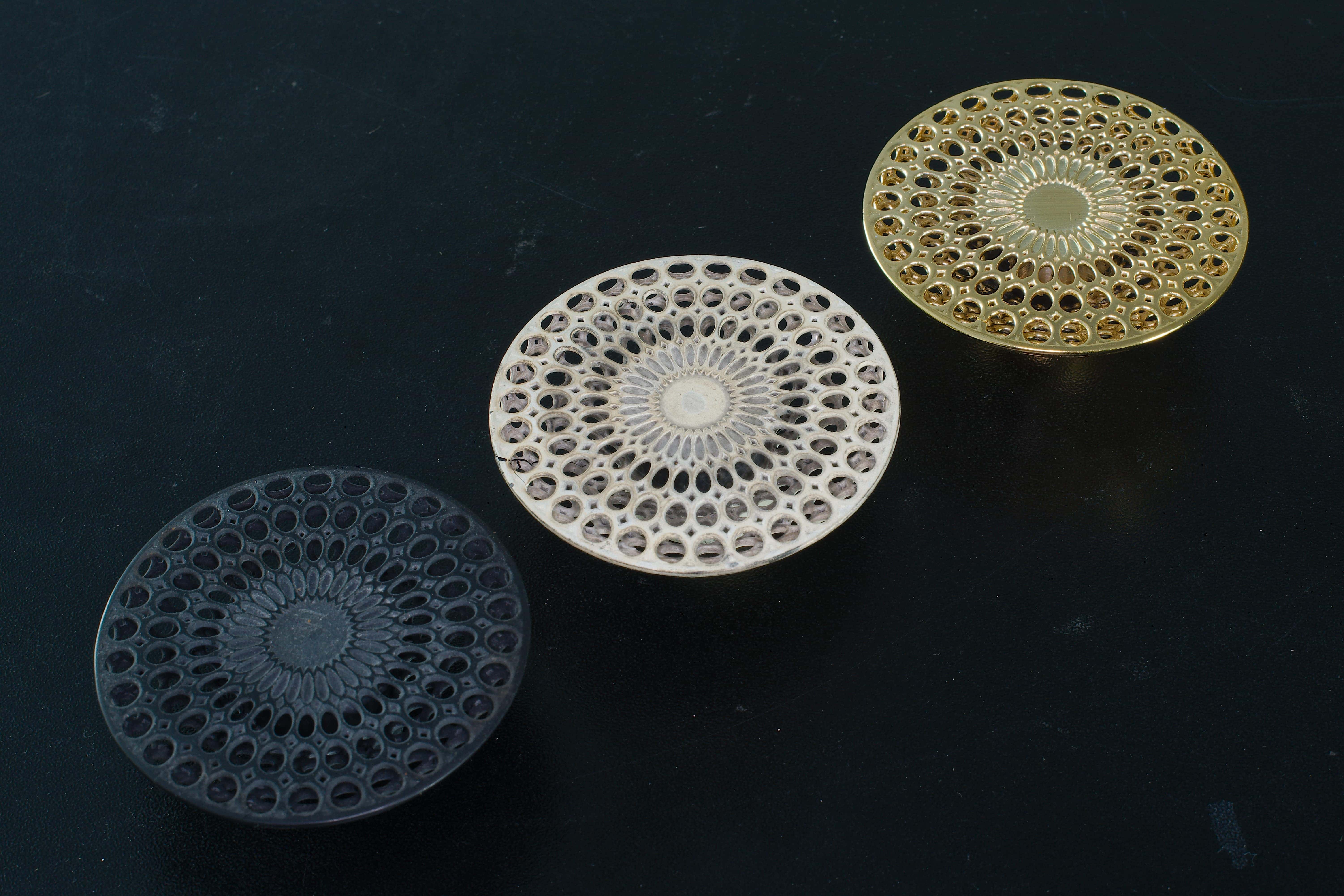

Chez EAC, la transition vers le futur de l’industrie est déjà bien engagée. Consciente de l’évolution des techniques et méthodes de production du secteur, l’entreprise a petit à petit changé de peau, pour devenir une véritable entreprise 4.0 ! Patrick Chouvet, le gérant de l’entreprise est un homme ambitieux et curieux, un entrepreneur. Il est toujours à la recherche de nouveautés et d’innovations susceptibles de venir améliorer les processus de production. Dans l’optique de toujours faire mieux, il remet constamment les pratiques de l’entreprise en cause. Existe-t-il une façon différente de faire ? Plus rapide ? Moins contraignante ? Après des semaines de recherches et des investissements conséquents, la mue de EAC s’est finalement concrétisée au moment de l’acquisition de la première imprimante 3D. L’idée de croiser une imprimante 3D en plein milieu du bureau d’études* d’une entreprise d’ornements métalliques peut sembler intrigante à première vue, mais elle est pleine de sens au final. La fabrication additive*, là est la réelle innovation qui va bouleverser les secteurs de la bijouterie et de l’ornement métallique. Dans la chaine de production, l’impression 3D intervient au tout début du processus. Elle s’insère directement entre la conception et la production pour devenir un véritable allié du prototypage*. Une fois l’idée, l’inspiration, l’imagination transcrite en dessin 3D sur logiciel CAO*, c’est au tour de l’imprimante 3D de laisser parler la magie. Le dessin est terminé, le fichier est transmis à la machine, et là, donc, commence la danse. Un balai parfaitement exécuté, aucun faux pas, la chorégraphie est réglée au millimètre près. Couche après couche, la création s’élève et voit le jour. Du dessin numérique à la pièce en résine*, il n’y a qu’un pas, que quelques heures. Le temps d’un instant et sans effort, le prototype est créé. Ce même prototype va ensuite être utilisé pour la création du moule ou de l’outillage. Une fois l’empreinte de l’objet déposée dans le moule, la coulée de zamak* peut avoir lieu. Dès lors que le moulage* est terminé, la traditionnelle production en série peut commencer. De la même façon, une fois que le fichier 3D a permis la conception/fabrication de l’outillage, le laiton peut être forgé ou découpé en série industrielle. Grâce à l’impression 3D*, les créations sont ouvertes au champ du possible et se limitent aux seules frontières de l’imagination, ou presque. La fabrication additive est d’un grand intérêt pour le secteur de la joaillerie et de l’accessoire métallique, tant les avantages sont nombreux. En utilisant une imprimante 3D, une création peut être prototypée en un laps de temps très restreint, le tout en respectant à la perfection le dessin originel. Les bagues, bracelets, boucles d’oreilles et autres accessoires, parfois d’une complexité déconcertante peuvent ainsi être créés très simplement. Des courbes voluptueuses aux angles les plus abrupts, toute création, si onirique qu’elle soit, peut être réalisée en 3D. En plus du gain de temps et de la personnalisation illimitée, l’impression 3D représente aussi des avantages en termes de coûts de production et donc de coûts de prestation. Chez EAC, l’impression 3D semble promise à un bel avenir. Les recherches et innovations actuelles s’orientent vers la métallisation* d’objets résine 3D ainsi que l’impression 3D directement en matière métallique…